H13钢模块横向冲击功不合格原因

针对热作模具钢H13模块横向冲击功未达到设计要求的问题,采用扫描电镜、显微镜观察等方法对样品进行了分析。结果表明:冲击试样断口断裂源区呈沿晶断裂特征,退火态显微组织为球粒状珠光体,局部可见球状碳化物呈链状分布,热处理状态下,局部可见碳化物呈网状分布;网状碳化物是导致H13钢模块冲击功未达到设计要求的主要原因,改善锻造工艺可提高H13钢模块的冲击性能。

H13热作模具钢具有良好的热强性、抗冷热疲劳性能及耐液态金属冲蚀性,被广泛用于热挤压模具、铝合金压铸模具等各类模具中[1]。由于模具在使用过程中需要承受较大的冲击力,因此冲击性能决定了模具的使用寿命。随着汽车行业的发展,汽车支架、离合器、油底壳等零部件的生产主要采用压铸工艺[2,3,4,5]。高压和高速填充压铸模型腔是压铸的两大特点,相对挤压模具来说,压铸模具在生产过程中需要承受的冲击功更大,尤其是制造较大的零部件时,对模具钢的质量要求更高。采用常规工艺生产的H13钢棒材及尺寸相对较小的模块制作挤压模具,其寿命可以达到预期效果。

某厂某批次H13钢模块的生产工艺流程为铁液预处理→20 t电炉冶炼→LF炉(钢包精炼炉)精炼→VD炉(真空精炼炉)真空处理→浇铸成16 t铸棒→16 t气体保护电渣炉重熔16 t钢锭→钢锭退火→加热(1 180 ℃,20 h)→45 MN快锻开坯/成材(断面规格为400 mm×500 mm)→退火→无损检测→取样检验。在进行钢板的冲击功检验时,发现冲击性能没有达到预期目标,为了找出冲击性能偏低的原因,笔者对材料进行了分析,找出冲击功不合格的原因,为后续的生产提供了改进依据。

1 理化检验

1.1 化学成分分析

检测冲击功不合格H13钢模块的化学成分,结果如表1所示,满足GB/T 1299-2014 《工模具钢》标准的要求。

表1 H13钢的化学成分 %

1.2 冲击性能检验

选择横向无缺口的冲击试样进行冲击性能检测。在模块中心部位取样,制成毛坯后再进行淬火、回火处理,然后机加工至最终样品尺寸。检测3个试样,冲击试样尺寸为55 mm×10 mm×7 mm。冲击性能好的试样的冲击功可达到300 J以上,冲击性能差的试样的冲击功不到100 J。

1.3 冲击试样断口扫描电镜分析

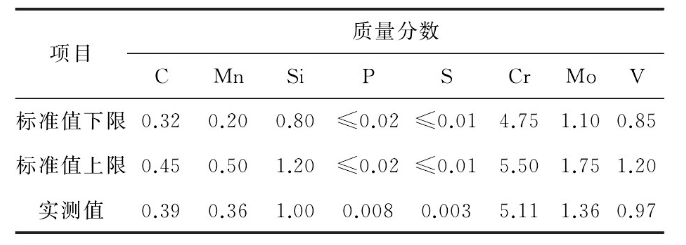

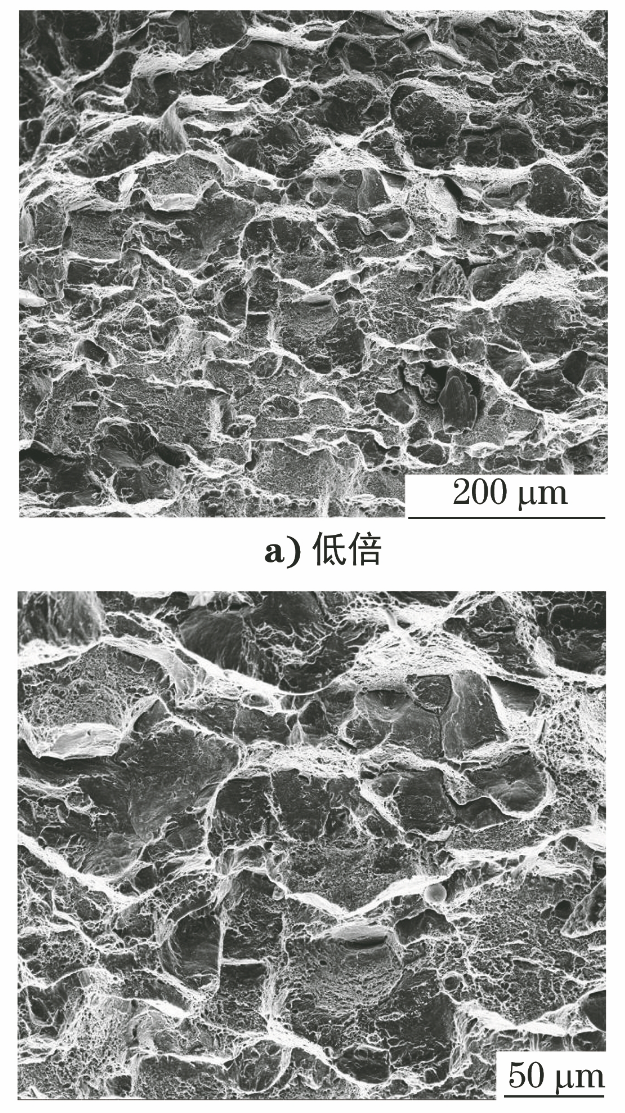

冲击试样经过超声波清洗后,采用FEI QUANTA 400F型扫描电镜对其断口进行分析。对于冲击功未达到预期目标的试样,其断口整体较平整,放大观察后,发现断裂源区域可见不同程度的沿晶断裂特征,冲击功较高的试样沿晶断裂区域面积较小;反之,冲击功较低试样的沿晶断裂区域面积较大。冲击功达到预期目标试样的断口微观形貌为轫窝,未见沿晶开裂。断口未见大型夹杂物等缺陷。冲击功较低和较高试样的断口微观形貌如图1,2所示。一般来说,断口出现沿晶特征是晶界的一种表现形式[6]。

图1 冲击功较低试样的断口微观形貌

图2 冲击功较高试样的断口微观形貌

1.4 金相检验

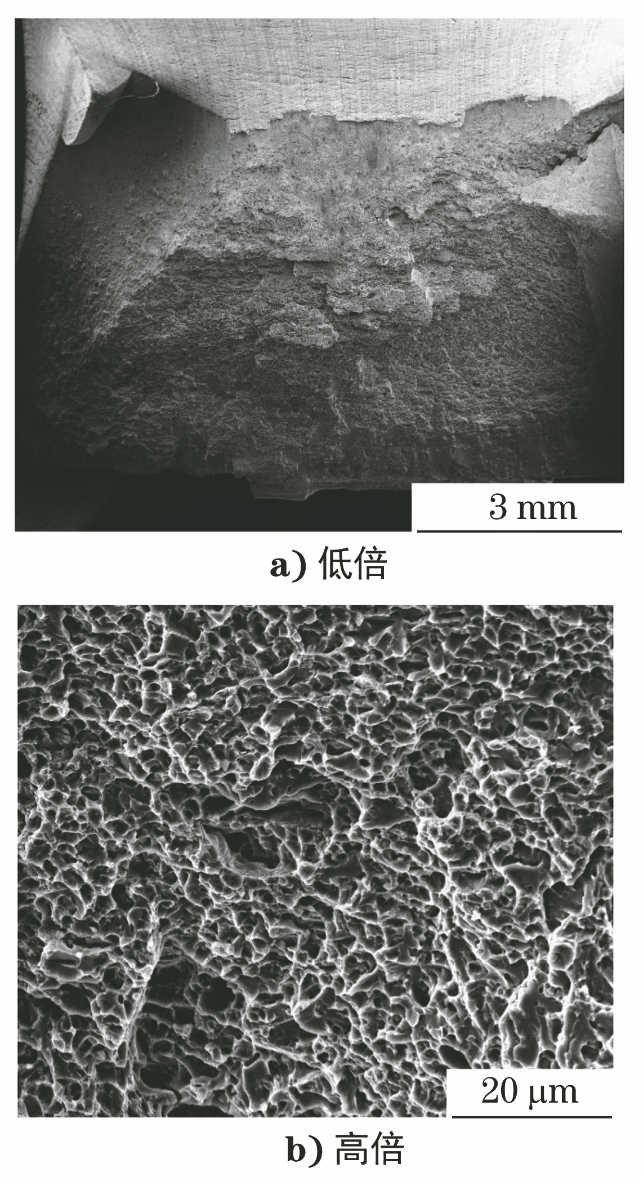

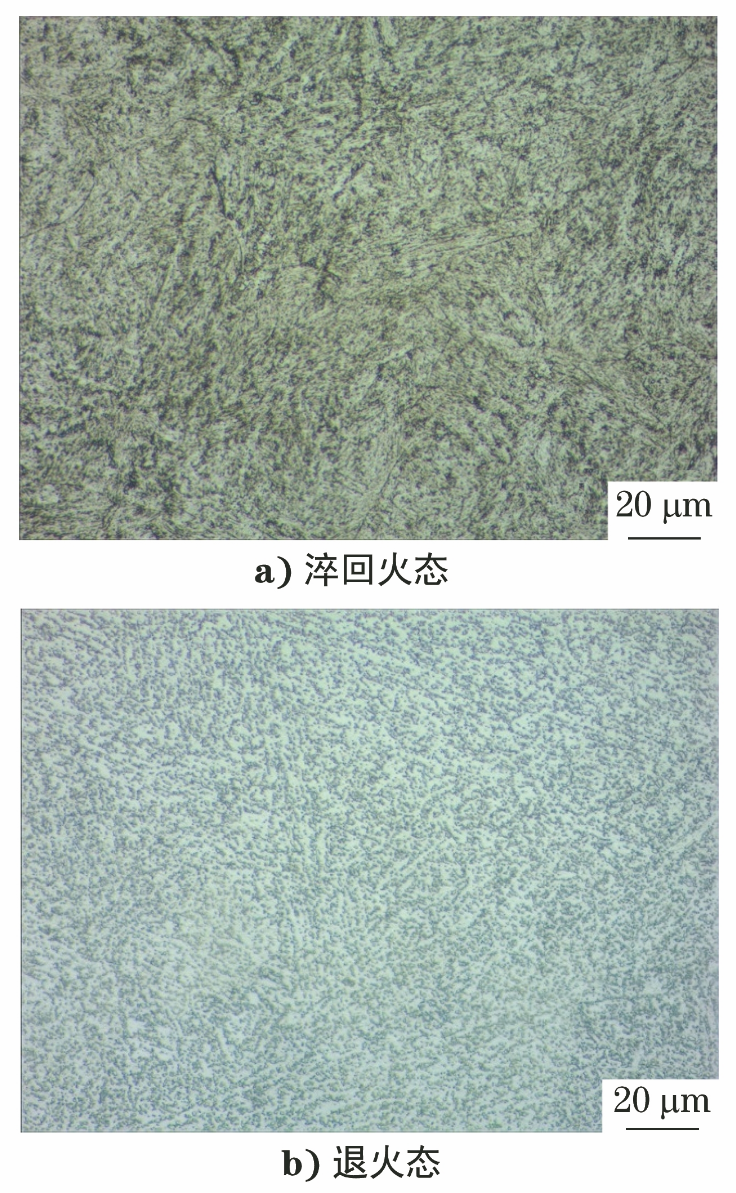

直接磨抛冲击试样断口面后,经硝酸酒精浸蚀,采用金相显微镜观察,发现冲击功较低试样的局部晶界明显,可见碳化物在晶界聚集和明显的带状特征,未见大尺寸的一次碳化物。取冲击功较低的同批次退火态试样,经磨抛、硝酸酒精浸蚀后,用金相显微镜观察,组织为球粒状珠光体,局部可见球状碳化物呈链状分布,未见明显碳化物聚集现象,说明冶炼过程中的偏析处于正常水平,冲击功较低试样的显微组织形貌如图3所示。

图3 冲击功较低试样断口处的显微组织形貌

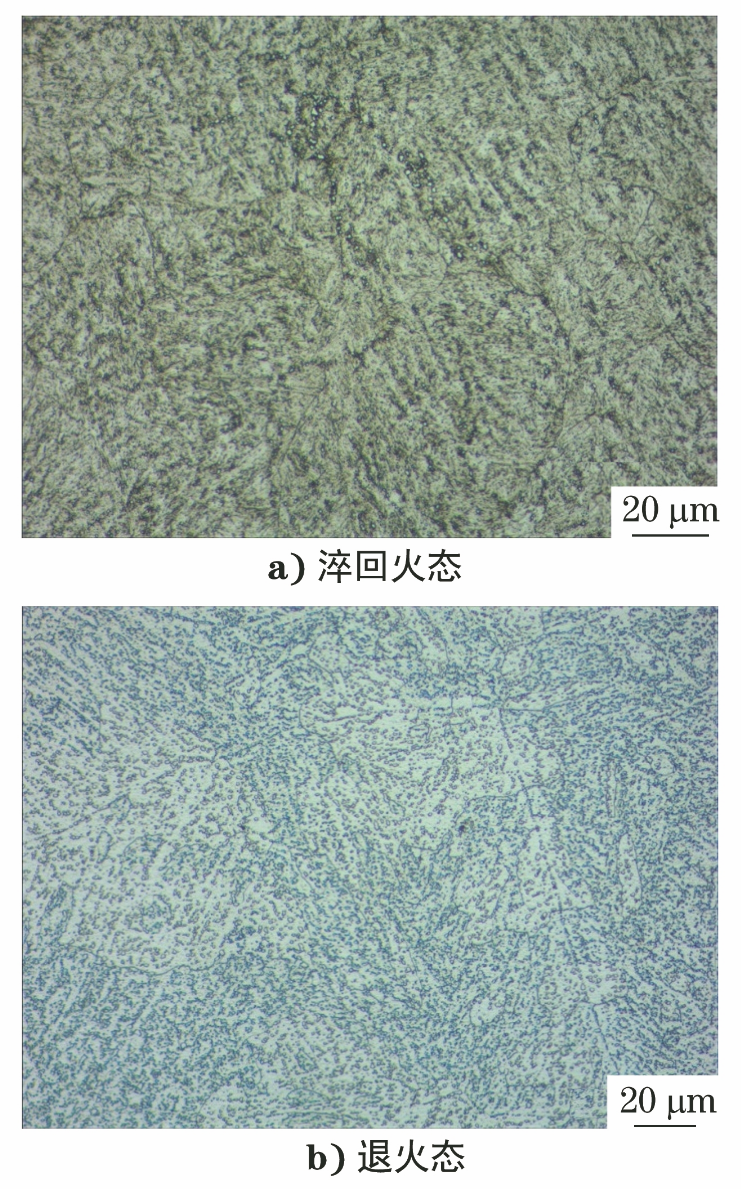

对于冲击功较高的试样,其淬回火态的组织为均匀的回火马氏体组织,未见明显的晶界碳化物;对应的退火态组织为均匀的球粒状珠光体,未见碳化物聚集成网状现象(见图4)。

图4 冲击功较高试样断口处的显微组织形貌

2 综合分析

通过电渣重熔冶炼的H13钢的化学成分满足标准GB/T 1299—2014要求,根据组织观察,发现其没有明显的碳化物聚集及带状偏析现象,断口上未见明显的非金属夹杂物,说明冶炼过程控制正常。

根据冲击断口的微观形貌及金相组织分析,冲击功较低试样的断口呈现沿晶特征,组织中明显有网状碳化物,冲击功较高试样的断口为韧窝形貌,组织均匀。由于钢材晶界比较薄弱,因此承受冲击载荷时会形成沿晶断口。二次碳化物沿晶界析出是冲击韧性低的主要原因。研究表明[7],H13钢中碳化物主要为V8C7,Cr23C6和Cr3C2(Cr2VC2)。受锻造加热不充分、锻后冷却控制不当等因素的影响,这些碳化物极易在晶界上聚集,弱化晶界,从而降低钢材的冲击韧性。尽量避免二次碳化物沿晶界析出是提高H13钢冲击性能的关键因素。

只要严格控制锻造前加热温度及锻造后冷却速度,就可有效改善该钢种网状碳化物的析出[8,9,10]。高温均匀化、增加锻造过程变形量、降低终锻温度等可使钢中碳化物充分细化并弥散分布,有利于抑制二次碳化物沿晶界析出。H13钢经过高温均匀化处理后,冶炼凝固过程中形成的成分偏析能得到有效改善,碳化物及杂质在晶界上偏聚倾向减弱。锻后快速冷却工艺可有效预防钢材中粗大或者网状碳化物的析出,避免组织中二次碳化物沿晶界析出形成碳化物链。锻后快速冷却再退火工艺可使钢材形成均匀的球粒状珠光体组织。只要增加锻造过程中的变形量,并采用较大应力破碎粗大的铸态组织及不稳定的共晶碳化物,就可改善钢材内部组织。条件允许的话,可以采用镦拔锻造工艺来进一步改善H13钢的组织,以提高其性能[11,12]。

3 结语及建议

(1) 电渣重熔冶炼的H13钢横向冲击性能达不到预期目标的主要原因为锻造环节控制不当,经过热处理后,二次碳化物沿晶界析出,弱化了晶界。只要避免二次碳化物沿晶界析出成网,就可有效提高H13钢模块的横向冲击韧性。

(2) 采用高温均匀化处理,增加锻造变形量、提高锻后冷却速度等工艺,并尽量降低偏析、避免碳化物沿晶界析出,可有效增强H13钢的冲击韧性。

推荐文章

- 使用恒日盛进口H13模具钢,模具寿命稳定

- D2模具钢性能、用途

- 不是所有的直角钢都叫精制钢

- H13模具钢抽芯生产中频繁发生断裂的原因

- 【H13模具知识】冲压模具基本结构

- 大型H13外套经淬火+两次回火,热装后脆性

- H13钢材的化学成分及性质

- 模具钢淬火中纵向裂纹出现的原因

- 什么是弹簧钢?

- 模具表面有软点是怎么回事

扫一扫微信,快速报价

扫一扫微信,快速报价