大型H13外套经淬火+两次回火,热装后脆性开裂

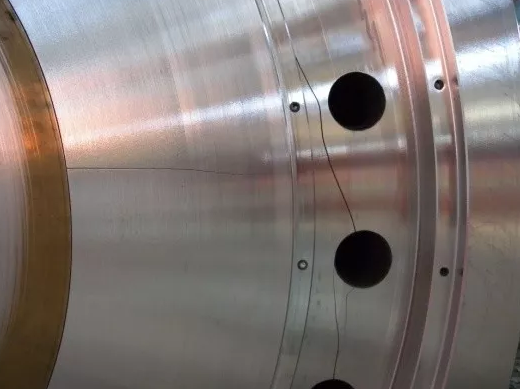

某公司最近有一件原料为H13(4Cr5MoSiV1),外径为1460mm、内径为700mm的外筒,在热装完成后机加工过程中发生多处开裂,裂纹主要沿纵向开裂,也有沿周向散布的次裂纹,其开裂描摹如图1所示。

该外筒的工艺过程为:铸造→铸造→调质→淬火→两次回火→热装→机加工,其中淬火温度:1050℃;回火温度:第一次580℃,第二次600℃。热装温度要求300℃,实践温度为近500℃。表里筒的配合过盈量契合规范要求。

为剖析外筒开裂的原因,现查验剖析如下:

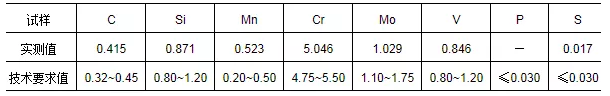

1.化学成分剖析

采用ARC-MET8000便携式全谱直读光谱仪,对开裂外筒试样进行化学成分剖析,成果如表1所示,可见该外筒的化学成分契合规范要求。

表1 外筒的化学成分(质量分数) (%)

2.硬度查验

经过对实体硬度检测,其均匀硬度为55~56HRC。经调查,该件淬火、回火后加工前的硬度为50~52HRC,而技术要求为48~52HRC。工件实践硬度比图样要求的硬度略高。

3.性能实验

为进一步验证性能目标,在开裂的工件上切取试样,其实验成果如表2所示。

表2 力学性能结果

|

指标 |

Rm/ MPa |

Re /MPa |

Z(%) |

A(%) |

KU/J |

|

试样 |

2060 |

1880 |

8.80 |

27.5 |

8/10/11 |

|

要求值 |

1740 |

1450 |

13.5 |

45 |

54 |

从实验成果表明,强度目标过高,而塑、韧性目标过低。

4.断口剖析

开裂外筒的断口微观特征为断面较为平整、润滑,无显着的塑性变形痕迹,属于脆性断裂。同时在断口上发现下列现象,断面上散布着比较润滑的小亮点,有金属光泽,呈银灰色,这是典型的萘状断口,如图5所示。

依据相关资料,发生萘状断口的主要原因:

(1)在铸造工艺过程中终端温度过高,或锻件过热且变形量较小易发生萘状断口。

(2)因为热处理工艺中接连两次淬火,中心未经退火也简单发生萘状断口。呈现这种断口,资料的力学性能差,并且冲击韧度也显着降低。

5.安排查验

在开裂的工件上取样,经过酸蚀,对安排查验剖析,其安排为板条状马氏体+残留奥氏体+颗粒状碳化物。其中板条马氏体存在色泽上的差异,有深灰色的板条马氏体和浅白色的马氏体,浅白色马氏体是因为残留奥氏体转变形成的,疑为未回火马氏体或其他非马氏体安排,导致这一现象的原因是残留奥氏体量过多,回火不充分。总之,板条马氏体比较粗大(见图6),根据JB/T8420—1996《热作模具钢显微安排评级》鉴定,马氏体针规范级别为≥5级。

6.综合剖析

综上所述,外筒的化学成分各元素含量均满足规范要求;工件的强度过高,而塑、韧性过低,硬度较高;在显微安排查验中发现了粗大的板条马氏体和非回火马氏体;断口微观描摹显现该外筒开裂具有脆性开裂特征。因此,该H13外筒开裂的原因可以归纳为以下几点:

(1)铸造缺点。因为萘状断口的发生,这是因为在铸造中终锻温度过高形成的过热现象,导致马氏体粗大的原因之一。呈现这种断口,资料的力学性能差,并且冲击韧度也显着降低。

(2)回火不足。因为外筒回火两次,安排中存在较多的残留奥氏体,在不断地转变成马氏体,所以一次、二次回火很难较大幅度地消除淬火后资料内部剩余应力。

(3)假如加热温度过高,或保温时间过长,也是形成粗大板条状马氏体的原因,使硬度增高,脆性增大,因此存在较大的内应力。

7.预防措施

(1)改进铸造工艺,避免铸造缺点的发生。

(2)加强热处理工艺的执行,充分回火,细化晶粒,减少内应力。

此次事端使公司受到了严重的损失,但是可以经过此次教训找到问题的原因所在,进而发现此类大型高温零件的工艺漏洞,后续将逐渐改善工艺上的不足,不断提高自己。

推荐文章

- D2模具钢性能、用途

- 不是所有的直角钢都叫精制钢

- H13模具钢抽芯生产中频繁发生断裂的原因

- 【H13模具知识】冲压模具基本结构

- 大型H13外套经淬火+两次回火,热装后脆性

- H13钢材的化学成分及性质

- 模具钢淬火中纵向裂纹出现的原因

- 什么是弹簧钢?

- 模具表面有软点是怎么回事

- 模具热处理前组织不佳

扫一扫微信,快速报价

扫一扫微信,快速报价